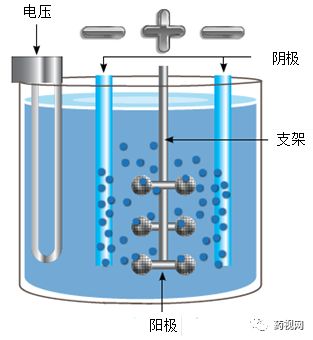

在制药与生物行业,对内表面的处理主要通过机械抛光和电解抛光来实现。机械抛光指在专用的抛光机上进行抛光,靠极细的抛光粉和磨面间产生的相对磨削和滚压作用来消除磨痕,它可分为粗抛光和细抛光;电解抛光是在机械抛光的基础上,以被抛工件为阳极、不溶性金属为阴极,两极同时浸入到施加2~25伏电压的电解槽中,通过电流的作用引发一个强化学反应并发生选择性的阳极溶解(图1)。通常,金属表面的最高点在电解抛光时最先被消解,从而达到工件表面光亮度增大的效果。

图1 电解抛光原理图

电解抛光的关键因素包括电解液的温度、阴极振幅(阴极于被抛工件之间的距离)、酸液配比浓度与电解时间。通常情况下,根据被抛工件的特点来决定被电解物浸泡在电解槽中的时间长短,同时,《ASME BPE》严禁闪镀电抛,即被抛工件放入电解槽中仅很短时间后就被取出。

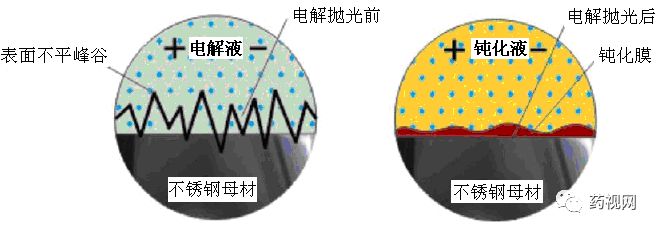

与机械抛光相比,电解抛光能增加不锈钢管道表面抗腐蚀性、保证内外色泽一致;电解抛光可揭露目测的表面缺陷,它能有效减少不锈钢内表面积、增加表面光洁度、有利于实现设备的快速高效清洗,并能有效去除由机械抛光引起的可引起铁氧化和脱色的表面突入(图2)。

图2 电解抛光效果图

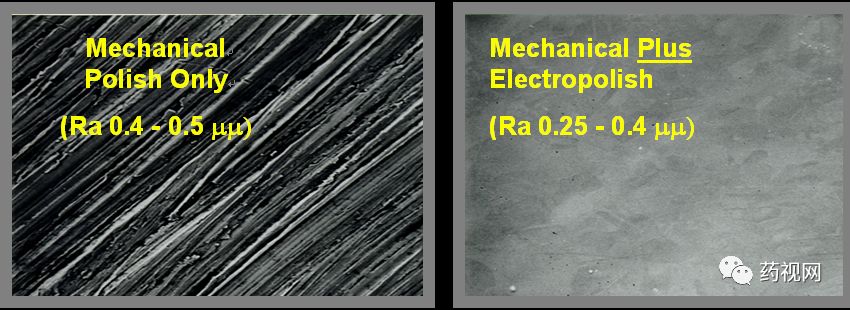

电解抛光将表面游离的铁离子去除,有助于增加表面的Cr/Fe比、增强钝化保护层、降低系统发生红锈的风险。图3是机械抛光和电解抛光的扫描电镜下的影像图,可以明显看出,电解抛光比机械抛光的表面更加光滑、平整,因此,《ASME BPE》要求电解抛光的钝化层厚度不低于15Å。

图3机械抛光和电解抛光

问题48:食品级、制药级、无菌制药级到底区别在哪里?

常见的食品级的材料为3A,ISO2037、DIN等标准,主要成分为304材质;

常见的制药级材料与食品级材料类似,为3A,ISO2037,DIN等标准,主要成分为316L材质;

无菌制药级一般是指对微生物控制更加严格的系统,常用的标准包含SMS3008、ASME BPE等标准,主要成分为316L材质,有的系统甚至会采用电解抛光处理。

问题49:304材质用于纯化水系统不符合GMP?

304材质完全符合GMP相关要求,完全可以用于纯化水系统,且完全没有必要采用零死角的隔膜阀。只不过随着行业的发展,企业的风险管控意识更加加强,且304材质与316L材质本身的价格差异在整个系统中的比重不大,同时,市场上还可能存在铸造奥氏体不锈钢材质充当316L的伪命题,所以,更多的企业选择采用316L材料用于纯化水系统。请时刻记住这个名词:锻造奥氏体不锈钢=304/316L!

问题50:钝化后的钝化膜厚度需要达到多少Å?

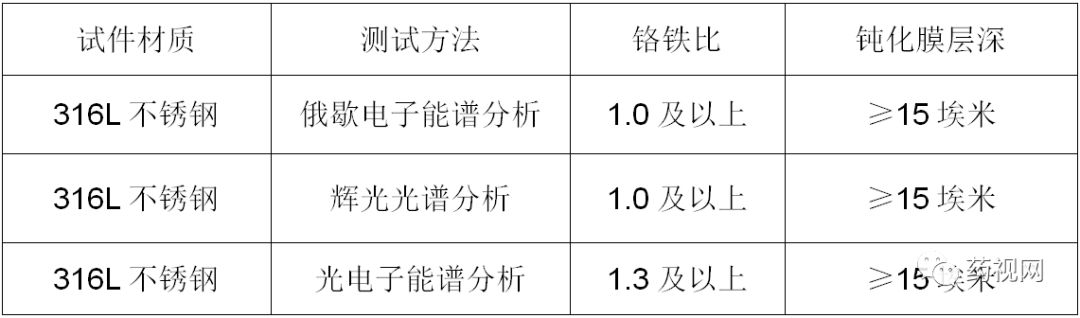

就提高标准等级不锈钢的抗腐蚀性而言,钝化处理是最佳选择,也是必要程序。《ASME BPE 2014》关于洁净不锈钢管道系统钝化章节对钝化工艺的设计、执行规范及验收方法都给出了明确的阐述。内容涵盖特种设备及BPE级设备在安装、定位或改造之后所进行的初始水冲洗、化学清洗、脱脂、钝化及最终冲洗等程序的准备和执行,它还规定了针对与生物、制药工程及个人护理用品业产品直接接触的生产系统及部件的钝化工艺的审查办法,同时提供了若干钝化程序的信息及对各种钝化工艺完成后的表面钝化效果的确认方法。其特别指明所涵盖的内容适用于316L不锈钢及更高等规格合金材料。锻造加工成型工艺组成的不锈钢系统,钝化技术方案应确保钝化过程中各参数的合理性以实现对待处理系统中游离铁的有效去除并能够使钝化效果验收试件满足表1中的各项要求。

表1 钝化效果检测标准

需要注意的是,该检测标准为锻造奥氏体不锈钢材质组成的系统才能适用,如果企业采用铸造奥氏体不锈钢材质进行机加工,则无法实现大于15埃米的钝化膜厚度。

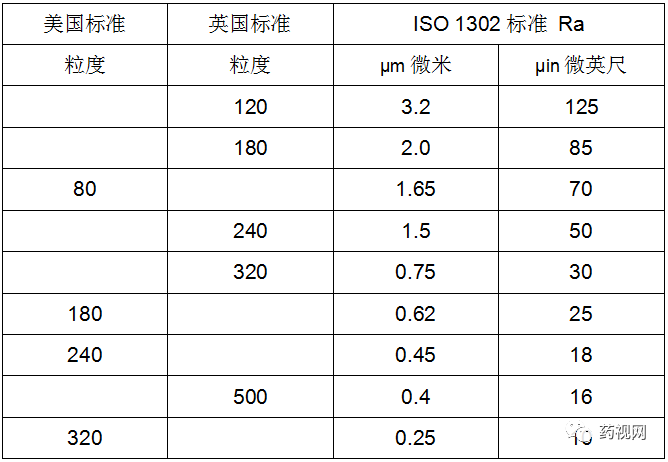

问题51:关于抛光度,美国标准、英国标准与ISO标准的区别是什么?

不同的标准对应不同的表面粗糙度,表1为不同标准的粒度与表面粗糙度对比结果。

表1表面粗糙度对比表

问题52:关于抛光度SF1、SF4是何标准的规定?

《ASME BPE》标准对抛光度等级分为SF0、SF1、SF2、SF3、SF4、SF5、SF6共七个级别(表1)。目前,市场上常见的ASME BPE标准管道管件主要为SF1(机械抛光,Ra<0.51μm)和SF4(电解抛光,Ra<0.38μm)两个等级;常见的ISO 2037标准(部分规格与SMS 3008标准重叠)管道管件主要为Ra不高于0.8μm、0.6μm、0.5μm、0.4μm等四个等级。注射用水系统与纯蒸汽系统直接接触最终的产品,其生产工艺和清洗要求相对更高,故工程上一般建议注射用水/纯蒸汽系统的管道与罐体内表面抛光度Ra值<0.4μm并尽可能电解抛光。基于系统整体风险考虑和经济分析,合适的表面粗糙度完全能满足制药用水系统的生产、清洗与灭菌要求,电解抛光虽有比机械抛光更好的清洗与微生物控制优势,但其造价相对更高,企业可结合自身条件合理选择使用。

表1 抛光度等级表

问题53:机械抛光与电解抛光在清洁验证方面的区别是什么?

首先,明确一个观点,铸造电抛这是个伪命题,严重干扰中国制药工程行业的发展。铸造奥氏体不锈钢(CF8/CF3M)采用电抛完全没有意义,甚至会放大其表面缺陷。

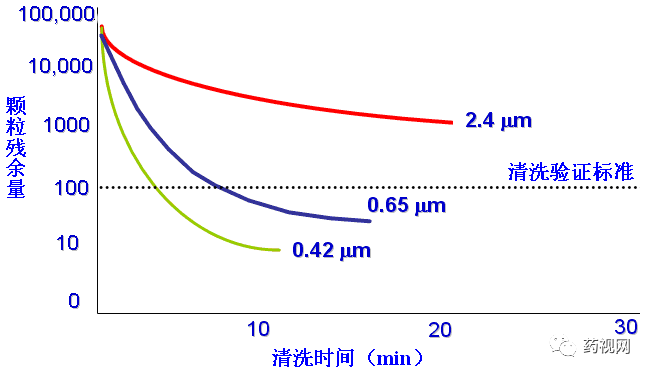

表面粗糙度对系统清洗效果有直接影响,在表面粗糙度的清洗验证模型中,不同表面粗糙度的不锈钢表面均预先放置105个可检测颗粒,清洗合格的标准为最终残留颗粒数<102个(相当于1/1000标准)。从图1中可以看出,当表面粗糙度为机械抛光2.4μm时,不锈钢表面的残留颗粒数在清洗初期会有所下降,经过约20分钟的清洗,残留颗粒数始终维持在>103个的较高水平,清洗结果无法满足验收标准;当表面粗糙度为机械抛光0.65μm时,不锈钢表面的残留颗粒数在清洗初期会迅速下降,经过约15分钟的清洗,残留颗粒数最终维持在<102个的理想水平,清洗结果可接受;当表面粗糙度为电解抛光0.42μm时,不锈钢表面的残留颗粒数在清洗初期会急剧下降,经过约10分钟的清洗,残留颗粒数最终维持在<101个的理想水平,清洗结果完全符合验收标准。上述实验说明,在同等情况下,设备内表面光洁度越高,系统所需清洗的时间越短、清洗效果越好。

图1 表面粗糙度与清洗验证

问题54:哪些系统必须确保“可排尽”?

任何采用纯蒸汽灭菌的流体工艺系统均需确保有100%的可排尽性,以便灭菌过程中的冷凝水能依靠重力及时排放,系统的“重力全排尽”可通过安装确认中的坡度检查予以验证。绝大多数流体工艺系统都是采用纯蒸汽进行系统的SIP,整个系统的设计和安装需遵循“重力全排尽”原则。虽然有些企业的纯化水系统采用巴氏消毒或臭氧消毒,有些企业的注射用水系统采用过热水灭菌,但考虑到制药用水分配系统本身没有“自净化”功能,因此,也需要考虑这些系统具备100%的可排尽性。

问题55:ASME BPE标准中的GSD0、GSD1、GSD2、GSD3分别适用于哪些系统?

坡度检查是系统进行安装确认时的另一项主要内容。制药用水系统坡度不够或无坡度所带来的风险主要是系统内残水不可排尽,为微生物繁殖提供了“温床”,导致“生物膜”形成并引起微生物指标或内毒素指标超标。《ASME BPE》标准将流体工艺系统的管道坡度分为GSD0、GSD1、GSD2和GSD3四个级别,对于纯化水或注射用水等制药用水系统,其输送管道的坡度不应低于GSD2(相当于1%);对于进入无菌工艺范围的洁净气体系统和纯蒸汽系统,其输送管道的坡度不应低于GSD3(相当于2%)。

24/7 TEL:0512-57766152

24/7 TEL:0512-57766152